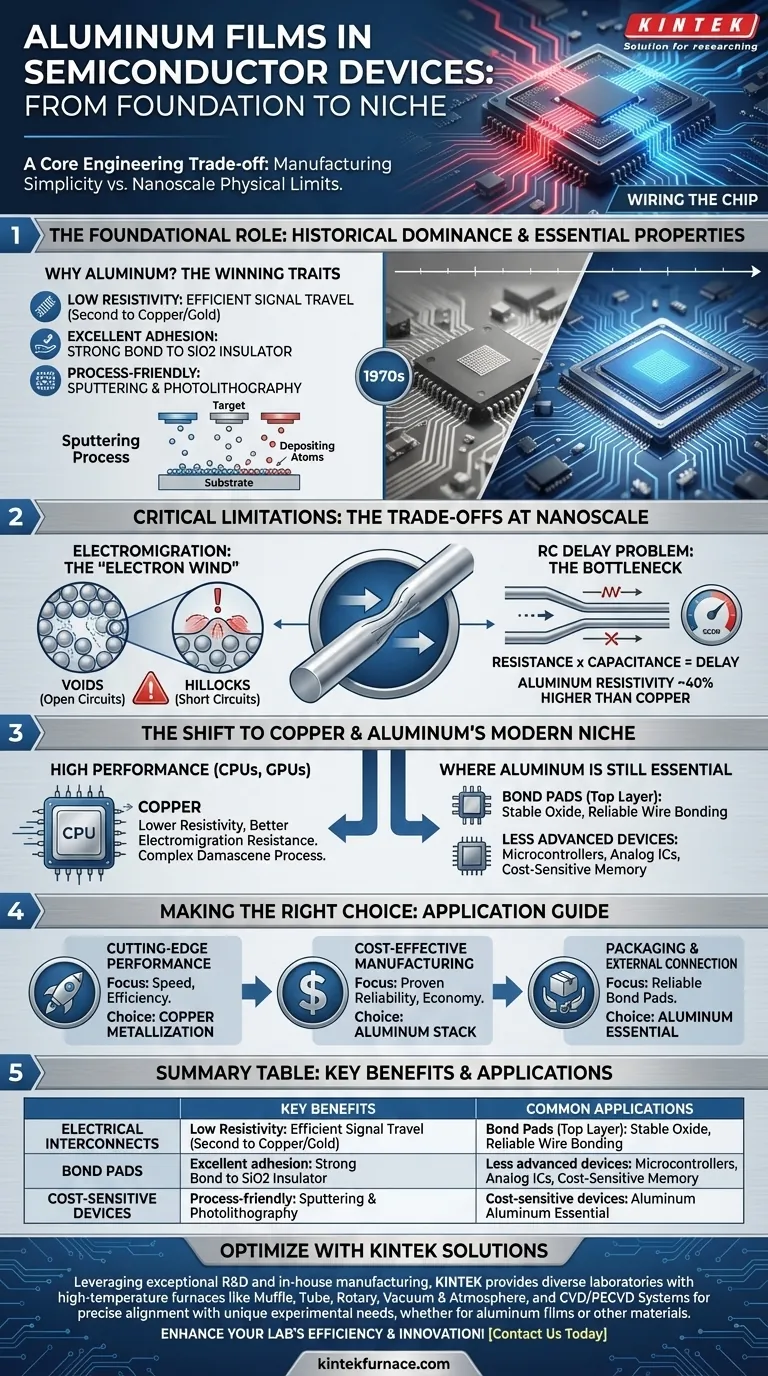

알루미늄 필름은 반도체 장치에서 중요한 역할을 하며, 주로 구성 요소 간의 효율적인 신호 및 전력 전송을 보장하는 전기적 상호 연결 역할을 합니다. 높은 전도성, 열 안정성, 반도체 공정과의 호환성 덕분에 현대 마이크로일렉트로닉스에서 없어서는 안 될 필수 요소입니다. 이러한 필름은 고성능 장치에 필요한 정밀도와 순도를 달성하기 위해 확산로와 같은 고온 환경에서 PECVD 및 CVD와 같은 고급 기술을 사용하여 증착됩니다. 기본적인 전기 연결부터 집적 회로 및 광전자 장치의 복잡한 다층 구조에 이르기까지 다양한 용도로 사용됩니다.

핵심 사항을 설명합니다:

-

전기 인터커넥트

- 알루미늄 필름은 반도체 장치에서 트랜지스터, 커패시터 및 기타 구성 요소 사이에 전도성 경로를 만드는 데 널리 사용됩니다.

- 저항률이 낮기 때문에 신호 전송 시 에너지 손실을 최소화할 수 있어 디바이스 속도와 전력 효율에 매우 중요합니다.

- 예시: CPU에서 알루미늄 인터커넥트는 수십억 개의 트랜지스터를 연결하여 복잡한 연산을 가능하게 합니다.

-

증착 기술

-

플라즈마 강화 화학 기상 증착법(PECVD):

- 알루미늄 필름을 저온으로 증착하여 섬세한 반도체 층의 열 스트레스를 줄여줍니다.

- 알루미늄 인터커넥트와 함께 유전체 장벽 및 광전자 층을 만드는 데 이상적입니다.

-

CVD(화학 기상 증착):

- 다음과 같이 뛰어난 열 안정성이 요구되는 애플리케이션에서 고순도 알루미늄 필름에 사용됩니다. 고온 발열체 통합.

-

플라즈마 강화 화학 기상 증착법(PECVD):

-

고온 애플리케이션

- 알루미늄 필름은 확산로(주로 800°C 이상에서 작동)에서 구조적 무결성을 유지하여 도핑 및 어닐링 공정에서 안정적인 성능을 보장합니다.

- 열팽창 계수가 실리콘 기판과 잘 일치하여 열 사이클링 시 박리를 방지합니다.

-

다층 디바이스 아키텍처

- 첨단 반도체에서는 알루미늄 필름이 절연층(예: SiO₂)과 번갈아 가며 스택형 인터커넥트를 형성하여 3D 칩 설계를 가능하게 합니다.

- 소형화의 핵심: 얇은 알루미늄 층(~100nm)을 사용하면 전도도 저하 없이 트랜지스터 밀도를 높일 수 있습니다.

-

광전자 통합

- 알루미늄의 반사율은 백사이드 미러 또는 도파관 클래딩으로 사용될 때 LED 및 광검출기의 광 관리를 향상시킵니다.

- 하이브리드 전자-광자 회로를 위해 질화규소(PECVD를 통해 증착)와 결합할 수 있습니다.

-

신뢰성 향상

- 배리어 레이어(예: TiN)는 고전류 상호 연결의 일반적인 고장 모드인 전하이동을 방지하기 위해 알루미늄 필름과 함께 사용되는 경우가 많습니다.

- 진공 코팅로에서 어닐링하면 필름 접착력이 향상되고 증착 후 결함이 줄어듭니다.

전도성, 열 복원력 및 공정 호환성의 균형을 유지함으로써 알루미늄 필름은 소비자 가전부터 산업용 센서에 이르기까지 반도체 혁신의 기반이 되고 있습니다. 알루미늄 필름의 진화는 계속해서 디바이스 성능과 에너지 효율의 한계를 뛰어넘고 있습니다.

요약 표:

| 애플리케이션 | 주요 이점 | 예시 |

|---|---|---|

| 전기 인터커넥트 | 낮은 저항률로 신호 전송 시 에너지 손실 최소화 | CPU의 수십억 개의 트랜지스터 연결 |

| 증착 기술 | 저온 필름을 위한 PECVD, 고순도 열 안정성을 위한 CVD | 고온 발열체에 사용 |

| 고온 안정성 | 확산로(>800°C)에서 무결성 유지 | 실리콘 기판의 박리 방지 |

| 다층 아키텍처 | 얇은(~100nm) 전도성 층으로 3D 칩 설계 가능 | 성능 저하 없이 트랜지스터 밀도 증가 |

| 광전자 통합 | 반사율을 통해 LED/광검출기의 조명 관리 향상 | 하이브리드 회로를 위한 실리콘 질화물과 결합 |

| 신뢰성 향상 | 배리어 레이어(예: TiN)는 고전류 인터커넥트에서 전하이동을 방지합니다. | 진공 코팅로에서의 어닐링으로 접착력 향상 및 결함 감소 |

KINTEK의 정밀 엔지니어링 솔루션으로 반도체 제조를 업그레이드하십시오!

탁월한 R&D 및 자체 제조 역량을 활용하여 연구소의 고유한 요구 사항에 맞는 고급 고온 용광로 시스템을 제공합니다. PECVD/CVD 증착 도구, 확산로, 진공 코팅 시스템 등 필요한 제품 라인은 다음과 같습니다. 머플 퍼니스 , 튜브 퍼니스 및 CVD/PECVD 시스템 -타의 추종을 불허하는 성능과 맞춤화를 제공합니다.

지금 바로 문의하세요 킨텍이 신뢰할 수 있는 고성능 장비로 반도체 공정을 최적화하는 방법에 대해 알아보십시오!

귀하가 찾고 있을지도 모르는 제품:

공정 모니터링을 위한 초고진공 관찰 창 살펴보기

오염 없는 시스템을 위한 정밀 진공 밸브 쇼핑하기

극한의 온도에서도 사용할 수 있는 내구성이 뛰어난 실리콘 카바이드 발열체 살펴보기

내산화성을 위해 몰리브덴 디실리사이드 가열 요소로 업그레이드하기

다이아몬드 반도체 제조를 위한 MPCVD 시스템에 대해 알아보기

시각적 가이드

관련 제품

- 경사형 로터리 플라즈마 강화 화학 증착 PECVD 튜브 퍼니스 기계

- 액체 기화기 PECVD 기계가 있는 슬라이드 PECVD 튜브 퍼니스

- 맞춤형 다목적 CVD 튜브 용광로 화학 기상 증착 CVD 장비 기계

- 화학 기상 증착 장비용 다중 가열 구역 CVD 튜브 용광로 기계

- 수직 실험실 석영관 용광로 관형 용광로