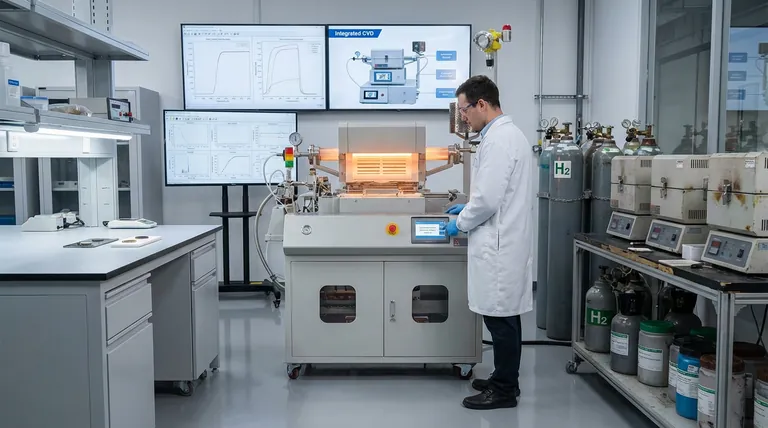

통합 화학 기상 증착(CVD) 탄화 시스템은 열분해와 나노 물질 성장을 단일 동시 공정으로 통합하여 결정적인 경제적 이점을 제공합니다. 이러한 통합은 생산 시간을 81% ~ 90% 단축하고 캐리어 가스 소비량을 기존 다단계 방식에서 요구하는 양의 1% 미만으로 줄여 운영 비용을 대폭 절감합니다.

핵심 경제적 가치는 값비싼 입력 변수를 제거함으로써 창출됩니다. 귀금속 촉매와 수소와 같은 값비싼 환원 가스의 필요성을 없앰으로써 통합 CVD 시스템은 실험실 연구 및 대규모 산업 제조 모두에 대한 진입 장벽을 낮춥니다.

운영 효율성 간소화

동시 처리의 영향

기존 방식은 탄화 공정을 개별 단계로 분리하며, 각 단계마다 자체 설정 및 준비 시간이 필요합니다. 통합 CVD 시스템은 열분해와 나노 물질 성장을 한 단계로 결합합니다. 이러한 통합이 총 운영 시간을 대폭 단축하는 주요 요인입니다.

주기 시간의 급격한 감소

시간은 제조에서 중요한 비용 요소입니다. 통합 시스템은 기존 방식에 비해 운영 시간을 81% ~ 90% 단축합니다. 처리량 증가는 동일한 시간 내에 훨씬 더 높은 생산량을 가능하게 합니다.

에너지 소비량 감소

고온 처리 시 에너지 비용은 상당합니다. 운영 시간을 대폭 단축함으로써 시스템은 자연스럽게 훨씬 적은 에너지를 소비합니다. 더 이상 장기간의 다단계 공정에 걸쳐 고온을 유지하는 데 비용을 지불할 필요가 없습니다.

고가 소모품 제거

귀금속 촉매 제거

표준 계층적 탄소 섬유 생산은 종종 성장을 촉진하기 위해 값비싼 촉매에 의존합니다. 통합 CVD 공정은 귀금속 촉매 없이도 효과적으로 작동합니다. 이는 일반적으로 대량 생산에서 규모가 잘 맞지 않는 주요 변동 비용을 제거합니다.

가스 의존도 감소

가스 소비는 종종 간과되는 운영 비용입니다. 이 시스템은 캐리어 가스 사용량을 기존 요구량의 1% 미만으로 최소화합니다. 또한 값비싼 환원 가스인 수소의 필요성을 완전히 제거하여 공급망을 단순화하고 안전성을 향상시킵니다.

구현 시 절충 사항 이해

장비 특수성

운영 비용은 낮지만 통합 시스템은 동시 처리를 처리하기 위해 특수 반응기 설계가 필요합니다. 표준 분리형 로가 충분할 수 있는 다단계 공정과 달리, 이 접근 방식은 단일 챔버에서 복잡한 열 및 화학 프로파일을 관리할 수 있는 장비가 필요합니다.

공정 매개변수 민감도

다단계 공정에서는 열분해와 성장을 독립적으로 최적화할 수 있습니다. 통합 시스템에서는 이러한 변수가 결합됩니다. 올바른 균형을 달성하려면 정밀한 제어가 필요합니다. 환경이 열분해에는 최적화되었지만 성장은 그렇지 않다면 최종 재료 품질이 저하될 수 있습니다.

목표에 맞는 올바른 선택

통합 CVD 시스템이 생산 목표와 일치하는지 확인하려면 규모와 예산 우선 순위를 고려하십시오.

- 주요 초점이 신속한 프로토타이핑이라면: 주기 시간의 81-90% 감소는 연구 환경에서 더 빠른 반복 주기와 빠른 데이터 수집을 가능하게 합니다.

- 주요 초점이 산업 확장성이라면: 수소 및 귀금속 촉매 제거는 가장 비싼 반복 재료 비용을 제거하여 이익 마진을 크게 개선합니다.

통합 CVD 아키텍처로 전환함으로써 공정 복잡성을 시간, 에너지 및 원자재의 상당한 절감과 효과적으로 거래하는 것입니다.

요약표:

| 경제 지표 | 기존 다단계 공정 | 통합 CVD 시스템 | 절감/이점 |

|---|---|---|---|

| 생산 시간 | 100% (기준) | 10% - 19% | 81% - 90% 감소 |

| 캐리어 가스 사용량 | 높음 (100%) | < 1% | > 99% 감소 |

| 촉매 비용 | 높음 (귀금속) | 필요 없음 | 주요 비용 제거 |

| 환원 가스 | 수소 필요 | 불필요 | 위험 및 비용 감소 |

| 에너지 효율 | 낮음 (장시간 가열) | 높음 (신속 처리) | 상당한 절감 효과 |

KINTEK 특수 CVD 시스템으로 연구실 ROI 극대화

비효율적인 다단계 공정으로 리소스를 소모하지 마십시오. KINTEK은 복잡한 화학 프로파일을 위해 설계된 최첨단 맞춤형 고온 로를 통해 연구원 및 산업 제조업체에 힘을 실어줍니다.

전문적인 R&D 및 정밀 제조를 기반으로, 우리는 고유한 탄화 및 나노 물질 성장 요구에 맞는 고성능 머플, 튜브, 회전, 진공 및 CVD 시스템을 제공합니다. 에너지 비용을 절감하고 값비싼 촉매를 제거하며 시장 출시 시간을 단축하기 위해 오늘 통합 아키텍처로 전환하십시오.

생산 효율성을 최적화할 준비가 되셨습니까? 예산 및 기술 요구 사항에 맞는 맞춤형 솔루션을 위해 지금 엔지니어링 팀에 문의하십시오!

참고문헌

- Sura Nguyen, Sergio O. Martínez‐Chapa. Synthesis and characterization of hierarchical suspended carbon fiber structures decorated with carbon nanotubes. DOI: 10.1007/s10853-024-09359-0

이 문서는 다음의 기술 정보도 기반으로 합니다 Kintek Furnace 지식 베이스 .

관련 제품

- 맞춤형 다목적 CVD 튜브 용광로 화학 기상 증착 CVD 장비 기계

- 실험실 및 다이아몬드 성장을 위한 MPCVD 기계 시스템 원자로 벨-자 공진기

- 경사형 로터리 플라즈마 강화 화학 증착 PECVD 튜브 퍼니스 기계

- 화학 기상 증착 장비용 다중 가열 구역 CVD 튜브 용광로 기계

- 진공 스테이션 CVD 기계가 있는 스플릿 챔버 CVD 튜브 퍼니스

사람들이 자주 묻는 질문

- ALD 공정은 WS2 표면에서 효과적인 패시베이션을 어떻게 보장합니까? 우수한 유전체 무결성 달성

- 반도체 산업에서 CVD 퍼니스는 어떤 역할을 합니까? 칩 제조에서 정밀 박막 증착에 필수적

- CVD 퍼니스의 환경적 이점은 무엇인가요? 폐기물 감소 및 효율성 향상

- PVD와 CVD 중 선택할 때 고려해야 할 요소는 무엇인가요? 더 나은 결과를 위해 코팅 공정을 최적화하세요

- 이 CVD 시스템을 사용하여 어떤 종류의 이종 구조가 성공적으로 합성되었습니까? 고급 2D 재료 아키텍처를 발견하세요.

- NH4I 사용을 위한 CVD 시스템의 공정 장점은 무엇인가요? 현장 에칭으로 촉매 성능 향상

- DLI-PP-CVD에서 H2의 기능은 무엇인가요? 결정 품질 및 순도 최적화

- 화학 기상 증착(CVD)의 일반적인 응용 분야는 무엇입니까? 귀사 산업을 위한 고성능 박막 잠금 해제