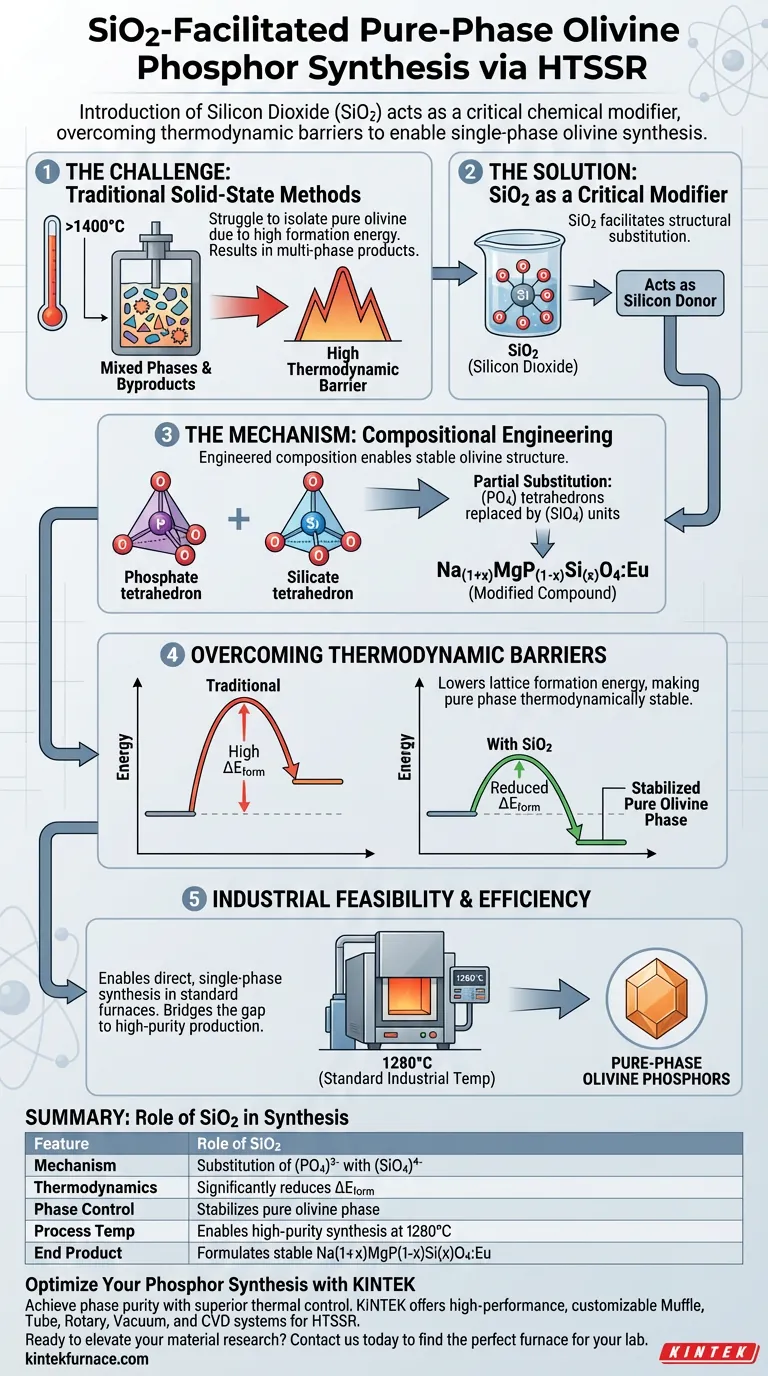

이산화규소(SiO2)의 도입은 결정 격자의 구조 열역학을 변경하여 순수 올리빈 형광체의 합성을 가능하게 하는 중요한 화학적 변형제 역할을 합니다. 실리콘 공급원으로 작용함으로써 SiO2는 인산염($\text{PO}_4$) 사면체와 규산염($\text{SiO}_4$) 단위를 부분적으로 치환할 수 있게 합니다. 이 치환은 결정 격자의 형성 에너지를 낮추어 표준 산업 온도($1280^\circ\text{C}$)에서 열역학적으로 안정한 순수 올리빈 상을 접근 가능하게 합니다.

기존의 고체 상태 방법은 높은 열역학적 장벽으로 인해 순수 올리빈 상을 분리하는 데 어려움을 겪습니다. SiO2를 통합하면 형성 에너지를 크게 줄이는 특정 구조적 치환이 가능해져 표준 고온로에서 직접 단일상 합성이 가능해집니다.

조성 공학의 메커니즘

인산염을 규산염으로 치환

이 과정에서 이산화규소의 주요 기능은 실리콘 공여체 역할을 하는 것입니다. 이를 통해 규산염 사면체($\text{SiO}_4$)가 결정 격자 내에서 인산염 사면체($\text{PO}_4$)를 부분적으로 대체하는 구조적 변화가 가능해집니다.

변형된 화합물 생성

이 치환은 $\text{Na}_{1+x}\text{MgP}_{1-x}\text{Si}_x\text{O}_4:\text{Eu}$의 화학적으로 변형된 화합물 형성을 이끌어냅니다. 이 특정 조성은 올리빈 구조의 안정성을 촉진하도록 설계되었습니다.

열역학적 장벽 극복

형성 에너지 감소

SiO2 도입의 가장 중요한 영향은 열역학적입니다. 조성 변화는 결정 격자를 구축하는 데 필요한 형성 에너지($\Delta E_{\text{form}}$)를 크게 줄입니다.

순수 상 안정화

에너지 임계값을 낮춤으로써 순수 올리빈 상이 열역학적으로 더 안정해집니다. 이 안정성은 재료가 원치 않는 부산물의 혼합물이 아닌 단일의 응집된 상으로 형성될 수 있게 하는 핵심 요소입니다.

산업적 타당성 및 공정 효율성

고온 합성 가능

형성 에너지가 낮아지기 때문에 재료를 $1280^\circ\text{C}$에서 효과적으로 합성할 수 있습니다. 이 온도 범위는 산업용 고온 고체 반응(HTSSR)로와 완벽하게 호환됩니다.

순도 문제 해결

역사적으로 기존의 고체 상태 방법을 사용하여 올리빈 형광체의 단일 순수 상을 얻는 것은 어려웠습니다. SiO2 변형 전략은 이 격차를 효과적으로 해소하여 특수한 공정 조건 없이도 순수한 제품을 보장합니다.

합성 맥락 이해

기존 방법의 한계

SiO2가 없으면 반응이 순수 상으로 정착하는 데 필요한 열역학적 추진력이 부족하다는 점을 인식하는 것이 중요합니다. 기존 방법은 종종 단일 올리빈 구조를 분리하는 데 필요한 에너지 장벽을 극복하지 못합니다.

화학적 변형의 역할

이 과정은 단순히 재료를 추가하는 것이 아니라 화학적 변형입니다. 이 전략은 상 형성에 대한 저항 경로를 설계하기 위해 재료의 기본 조성을 변경하는 데 의존합니다.

재료 합성의 시사점

고품질 올리빈 형광체를 얻으려면 특정 목표에 따라 다음 사항을 고려하십시오.

- 주요 초점이 상 순도인 경우: SiO2를 사용하여 $\text{PO}_4$에서 $\text{SiO}_4$로의 치환을 촉진하십시오. 이는 단일 올리빈 상을 분리하는 화학적 동인입니다.

- 주요 초점이 산업적 규모 확장인 경우: 형성 에너지가 감소된 것을 활용하여 $1280^\circ\text{C}$에서 합성을 수행하고 특수 실험실 장비 대신 표준 산업 HTSSR 장비를 사용하십시오.

조성 공학을 활용하면 어려운 다상 합성을 신뢰할 수 있는 열역학적으로 유리한 공정으로 전환할 수 있습니다.

요약표:

| 특징 | 합성 시 SiO2의 역할 |

|---|---|

| 메커니즘 | (PO₄)³⁻를 (SiO₄)⁴⁻ 사면체로 치환 |

| 열역학 | 격자 형성 에너지(ΔE_form)를 크게 줄임 |

| 상 제어 | 순수 올리빈 상을 안정화하고 원치 않는 부산물을 방지 |

| 공정 온도 | 표준 1280°C(HTSSR)에서 고순도 합성 가능 |

| 최종 제품 | 안정적인 Na1+xMgP1-xSixO4:Eu 형광체 형성 |

KINTEK으로 형광체 합성 최적화

첨단 재료 합성에서 상 순도를 달성하려면 정밀한 화학 공학과 우수한 열 제어가 모두 필요합니다. KINTEK은 HTSSR 공정을 마스터하는 데 필요한 고성능 가열 솔루션을 제공합니다.

전문 R&D 및 제조를 기반으로 머플, 튜브, 로터리, 진공 및 CVD 시스템을 포함한 포괄적인 제품군을 제공합니다. 당사의 실험실 고온로는 고유한 열역학적 요구 사항을 충족하도록 완전히 맞춤화할 수 있어 올리빈 형광체 생산에 대한 일관된 결과를 보장합니다.

재료 연구를 향상시킬 준비가 되셨습니까? 실험실에 적합한 로를 찾으려면 지금 바로 문의하십시오.

시각적 가이드

참고문헌

- Jianwei Qiao, Lei Wang. Compositional engineering of phase-stable and highly efficient deep-red emitting phosphor for advanced plant lighting systems. DOI: 10.1038/s41377-024-01679-9

이 문서는 다음의 기술 정보도 기반으로 합니다 Kintek Furnace 지식 베이스 .

관련 제품

- 바닥 리프팅 기능이 있는 실험실 머플 오븐 용광로

- 석영 및 알루미나 튜브가 있는 1400℃ 고온 실험실 튜브 용광로

- 2200 ℃ 텅스텐 진공 열처리 및 소결로

- 진공 열처리 소결로 몰리브덴 와이어 진공 소결로

- 실험실 디바인딩 및 사전 소결용 고온 머플 오븐로

사람들이 자주 묻는 질문

- 압축 공기 건조 오븐이 바이오매스 브리켓 성형 후 필수적인 이유는 무엇인가요? 연료 품질 및 강도 향상

- 금속 분말에 대한 산업용 건조 장비의 중요성은 무엇인가요? 후처리 및 품질 관리 마스터

- CVT에 석영 앰플을 10^-5 mbar로 밀봉해야 하는 기술적 필요성은 무엇입니까? 결정 순도 보장

- 세라믹 멤브레인 생산에서 고온 소결로의 기능은 무엇인가요? 엔지니어드 퍼포먼스

- 어닐링 공정 온도가 ZnSe의 발광 특성에 구체적으로 어떤 영향을 미칩니까? 안내

- 진공 건조 오븐 사용의 목적은 무엇인가요? 약물 로딩 극대화 및 다공성 실리카 나노입자 보존

- 원자재 전처리 과정에서 실험실용 오븐의 역할은 무엇인가요? EBC 분말 유동성 최적화

- 고온 열처리 후 HR-TEM을 사용하는 이유는 무엇인가요? 구조적 진화와 재료 무결성을 시각화합니다.