Vacuum Hot Press Furnace

스파크 플라즈마 소결 SPS 용광로

품목 번호 : KTSP

가격은 다음을 기준으로 달라집니다 사양 및 사용자 정의

- 정격 온도

- 최대 1600°C까지 표준(요구 사항에 따라 최대 2300°C 이상까지 맞춤 설정 가능)

- 정격 압력

- 100KN(10톤) ~ 500KN(50톤)

- 샘플 크기(최대 다이 직경)

- Ø30mm ~ Ø200mm

배송:

문의하기 배송 세부 정보를 얻으려면 즐기세요 정시 배송 보장.

왜 저희를 선택해야 할까요

간편한 주문 프로세스, 품질 좋은 제품, 그리고 귀하의 비즈니스 성공을 위한 전담 지원.

킨텍의 스파크 플라즈마 소결(SPS) 용광로 살펴보기

당사의 스파크 플라즈마 소결 시스템의 고급 기능과 견고한 설계에 대해 알아보세요. 킨텍은 고객의 연구 및 생산 요구에 맞는 고품질의 맞춤형 퍼니스 솔루션을 제공하기 위해 최선을 다하고 있습니다.

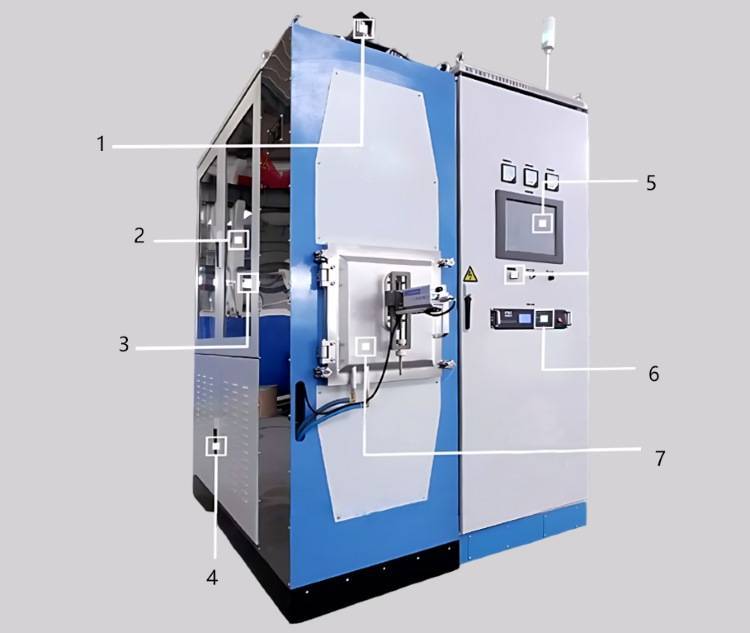

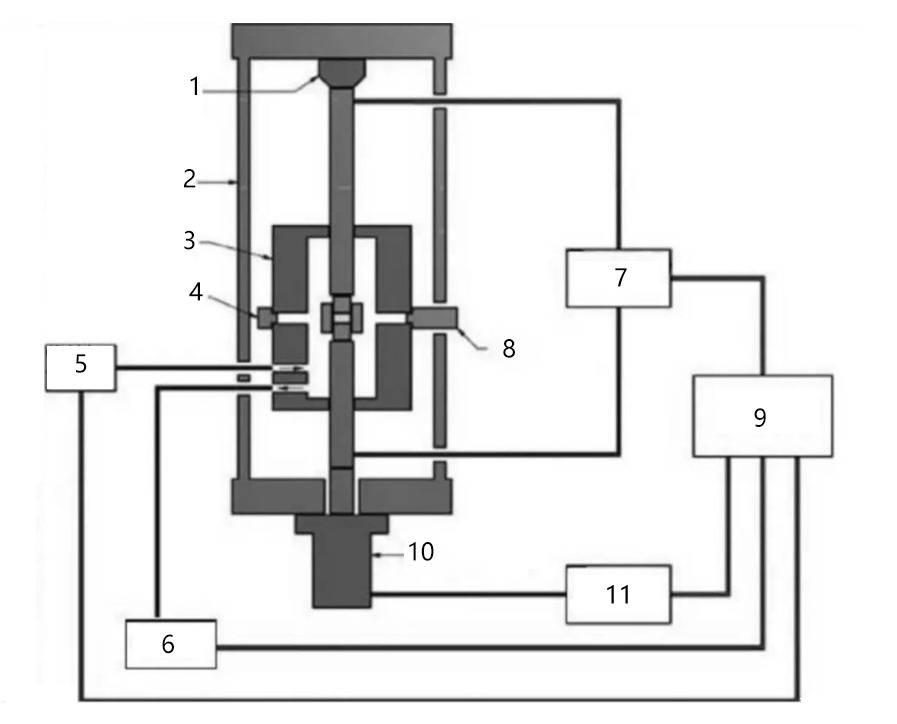

요청에 따라 상세 보기 및 부품 섹션을 전면으로 이동했습니다.상세 보기 및 구성품

1. 로딩 유닛 2. 로딩 프레임 3. 진공 챔버 4. 관찰 창 5. 불활성 가스 채널 6. 진공 펌프 7. 펄스 스위치 8. 온도 측정기 9. 제어 시스템 10. 유압 실린더 11. 유압 시스템

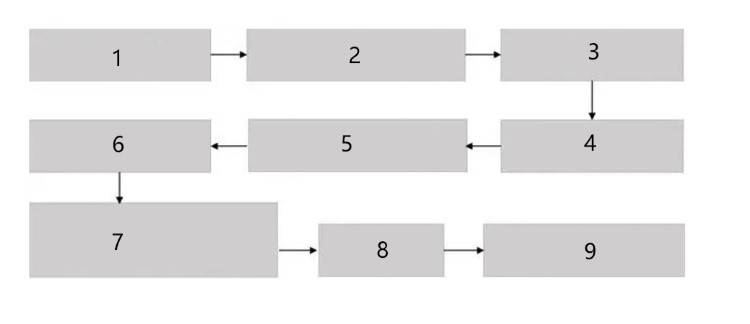

스파크 플라즈마 소결의 공정 흐름: (1. 적절한 금형 선택 2. 필요한 분말 질량 계산 3. 금형을 채운다 4. 압력을 가합니다 5. 플라즈마 소결에 배치 6. 정압 성형 7. 컴퓨터로 소결 파라미터 조정 플라즈마 급속 소결 8. 완제품 샘플 9. 성능 테스트 및 연구)

스파크 플라즈마 소결(SPS) 및 킨텍 솔루션 소개

스파크 플라즈마 소결(SPS)은 펄스 전류를 활용하여 금형 내에서 직접 재료를 소결하는 혁신적인 고속 재료 준비 방법입니다. 이 첨단 기술은 플라즈마 활성화, 핫 프레싱 및 저항 가열을 결합하여 기존 소결 방식에 비해 상당한 이점을 제공합니다. SPS 기술은 균일한 가열이 가능하고, 높은 가열 속도를 달성하며, 낮은 소결 온도에서 짧은 소결 시간으로 작동하고, 높은 생산 효율을 자랑합니다. 또한 재료 표면을 정화하고 입자 성장을 억제하며 균일하고 제어 가능한 미세 구조를 생성하는 데 도움이 됩니다. 기존 소결 방식에 비해 SPS는 환경 친화적이고 비용 효율적인 솔루션으로 작업 시간을 최소화할 수 있습니다.

킨텍은 탁월한 R&D 및 자체 제조를 활용하여 다양한 실험실에 첨단 고온로 솔루션을 제공합니다. 머플, 튜브, 로터리 퍼니스, 진공 및 대기 퍼니스, CVD/PECVD/MPCVD 시스템을 포함한 당사의 제품 라인은 고유한 실험 요구 사항을 정확하게 충족하는 강력한 심층 맞춤화 기능으로 보완됩니다. 당사의 스파크 플라즈마 소결로는 이러한 노력의 증거이며, 고객의 재료 혁신을 지원하기 위해 설계되었습니다.

스파크 플라즈마 소결의 원리

스파크 플라즈마 소결(SPS)은 소결 금형과 그 안에 포함된 분말 입자 또는 벌크 샘플에 펄스 전류를 직접 통과시키는 방식으로 작동합니다. 이 공정은 여러 메커니즘을 독특하게 결합합니다:

- 줄 가열: 주요 가열 메커니즘은 시료와 금형을 통해 흐르는 전류에 의해 발생하는 줄 열입니다.

- 플라즈마 활성화: 펄스 전류는 인접한 입자 사이에 스파크 방전을 일으킬 수 있습니다. 이는 가스 분자를 이온화하여 입자 표면을 정화하고 활성화하는 플라즈마(양전자 및 전자)를 생성합니다. 이러한 활성화는 재료 이동을 촉진하여 필요한 소결 온도와 시간을 크게 줄여줍니다.

- 신속한 처리: 펄스 전류 전압이 제공하는 높은 에너지 밀도는 빠른 소결 및 효과적인 방전점 분산을 가능하게 합니다. 또한 이 독특한 가열 모드는 결정 구조 내에서 빠른 냉각을 촉진하여 고품질 비정질 및 나노 소재를 제조하는 데 매우 중요합니다.

킨텍 SPS 퍼니스의 주요 특징 및 장점

킨텍의 스파크 플라즈마 소결로는 금속, 세라믹, 복합재 등 다양한 소재를 빠르고 효율적으로 소결할 수 있는 최첨단 솔루션을 제공하도록 설계되었습니다. 당사의 퍼니스는 온오프 DC 펄스 전류를 사용하여 방전 플라즈마, 방전 충격 압력, 줄 열 및 전기장 확산을 생성하는 고유한 압력 소결 방식을 채택하여 소결 공정을 크게 향상시킵니다. 이러한 기능이 탁월한 가치를 제공하는 방법은 다음과 같습니다:

- 자동화된 프로그램 제어로 일관된 고품질 결과물 달성: SPS 퍼니스에는 소결 온도, 압력, 전류와 같은 중요한 파라미터를 자동화하는 고급 제어 시스템이 통합되어 있습니다. 이러한 정밀 자동화는 재현 가능한 소결 조건을 보장하고, 수동 개입을 줄이며, 작업자의 소중한 시간을 절약하고, 인적 오류의 위험을 최소화하여 보다 안정적이고 일관된 재료 특성을 제공합니다.

- 운영 안전 강화: 안전과 장비 무결성은 무엇보다 중요합니다. SPS 퍼니스에는 포괄적인 안전 셧다운 기능이 탑재되어 있습니다. 과도한 수온, 곰팡이 손상 또는 기타 비상 상황과 같은 비정상적인 조건이 감지되면 시스템이 자동으로 전원을 차단합니다. 이 사전 예방적 안전 기능은 장비와 작업자 모두를 보호하여 안전한 작업 환경을 조성합니다.

- 고급 데이터 수집 및 분석으로 프로세스를 최적화하세요: 소결 공정에 대한 심층적인 인사이트를 확보하세요. 당사의 퍼니스에는 소결 전압, 전류, 제어 온도, 가압, 변위, 진공도 등 중요한 파라미터를 세심하게 기록하고 분석하는 정교한 데이터 수집 시스템이 포함되어 있습니다. 이를 통해 상세한 공정 추적이 가능하므로 소결 조건을 최적화하여 우수한 제품 품질과 R&D 발전을 이룰 수 있습니다.

- 사용자 친화적인 인터페이스를 통한 간소화된 작동: 소결 공정을 쉽게 탐색하고 제어할 수 있습니다. 대형 LCD 터치 조작 패널은 변위 데이터, 인터록 상태, 알람 표시, 가압 설정 등 실시간 진단 및 상태 업데이트를 제공합니다. 이 직관적인 인터페이스는 운영 및 유지보수를 간소화하여 작업자가 소결 공정을 효과적이고 효율적으로 관리할 수 있도록 지원합니다.

- 고압 흑연 몰드를 사용한 우수한 소결 제품: 견고한 흑연 몰드 시스템은 고압 소결이 가능하여 소결된 제품의 밀도, 균일성 및 전반적인 품질을 크게 향상시킵니다. 몰드는 열전대 삽입을 위한 관통 구멍으로 지능적으로 설계되어 소결 공정 중에 샘플에서 직접 정밀한 실시간 온도 모니터링이 가능합니다.

SPS 기술의 주요 이점

스파크 플라즈마 소결 기술을 선택하면 재료 가공에 다양한 이점이 있습니다:

- 빠른 소결: 매우 빠른 가열 속도로 기존 방식에 비해 전체 소결 시간이 대폭 단축됩니다.

- 컴팩트한 구조: 효율적인 설계로 실험실 공간을 최소화합니다.

- 균일한 가열: 시료 전체에 걸쳐 일관된 소결 결과를 보장합니다.

- 높은 가열 속도: 빠른 온도 상승으로 처리 주기를 단축할 수 있습니다.

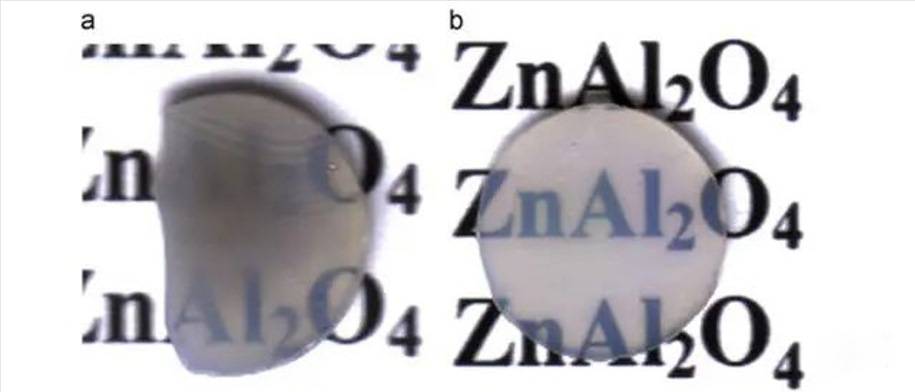

- 낮은 소결 온도: 기존 방법보다 낮은 온도에서 작동하여 재료의 무결성과 미세한 미세 구조를 보존합니다.

- 표면 정화: 플라즈마 방전이 입자 표면을 정화하여 불순물을 제거하고 입자 간 결합을 강화합니다.

- 입자 성장 억제: 바람직하지 않은 입자 성장을 최소화하여 균일하고 제어 가능한 제품 구조를 만듭니다.

- 다양한 재료 호환성: 금속, 합금, 세라믹, 복합재, 신소재 등 다양한 재료를 소결할 수 있습니다.

- 환경적 지속 가능성: 기존 방식에 비해 에너지 소비와 폐기물 발생을 줄입니다.

- 비용 효율성: 생산 시간과 에너지 비용을 줄여 고속 소결을 위한 비용 효율적인 솔루션을 제공합니다.

- 고체 확산 본딩: 유사하거나 이질적인 재료 간의 강력하고 밀폐된 고체 확산 본딩을 촉진합니다.

- 고급 재료 합성: 나노 재료, 기능 등급 재료(FGM), 고성능 희토류 자석과 같은 첨단 재료를 합성하는 데 이상적입니다.

스파크 플라즈마 소결의 다양한 응용 분야

스파크 플라즈마 소결로(SPS)는 수많은 과학 및 산업 응용 분야에서 활용되는 다목적 첨단 도구입니다. 고속으로 재료를 소결하고 뛰어난 소형화를 달성할 수 있어 다양한 특수 재료 및 공정에 이상적입니다:

- 나노상 재료 소결: 나노 크기의 재료를 통합하여 기계적 및 물리적 특성을 향상시킵니다.

- 기능 등급 재료(FGM): 고급 엔지니어링 애플리케이션을 위해 공간적으로 다양한 구성과 특성을 가진 소재를 제작합니다.

- 나노 스케일 열전 재료: 에너지 변환 장치를 위한 고효율 소재 생산.

- 희토류 영구 자석: 전자, 자동차, 재생 에너지 분야에서 사용되는 고성능 자석 제조.

- 타겟 소재: 전자 및 광학 분야의 박막 증착을 위한 고순도 소재 생산.

- 비평형 물질: 기존의 평형 공정으로는 달성할 수 없는 독특한 상과 미세 구조를 가진 재료의 합성.

- 의료용 임플란트: 첨단 의료 기기를 위한 정밀한 기계적 특성을 갖춘 생체 적합성 소재 개발.

- 접합 및 성형: 소결 외에도 SPS는 이종 재료를 접합하고 복잡한 형상을 형성하는 데 효과적입니다.

- 표면 수정: 내구성, 내마모성 또는 기능성을 향상시키기 위해 재료의 표면 특성을 변경합니다.

- 고체 전해질 및 전기 열 재료 연구: 고체 배터리, 연료 전지 및 열 관리 시스템에 사용되는 재료의 연구 및 생산에 이상적입니다.

기술 사양 및 매개변수

최대 20톤의 압력과 최대 1600°C의 온도(더 높은 온도로 맞춤 설정 가능)를 지원하는 당사의 스파크 플라즈마 소결로(SPS) 시스템은 다양한 재료 연구를 위해 설계되었습니다. 금속, 세라믹, 나노 구조 재료 및 비정질 재료의 소결, 소결 결합, 표면 처리 및 합성에 사용할 수 있습니다. 이 시스템은 고체 전해질 및 전열 재료 연구에 완벽하게 적합합니다.

일반 구성 및 특징

| 구성 |

|

| 온도 컨트롤러 |

|

| 유압 프레스 |

|

| 진공 챔버 |

|

| 치수(표준 모델에 일반적) |

|

모델별 기술 사양:

| 모델 | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| 정격 전력 | 50Kw | 60Kw | 100Kw | 300Kw |

| 출력 전류 | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| 입력 전압(제어 신호) | 0-10V | 0-10V | 0-10V | 0-10V |

| 정격 온도 | 최대 1600°C 표준(요구 사항에 따라 최대 2300°C 이상까지 사용자 지정 가능) | |||

| 정격 압력 | 100KN(10톤) | 200KN(20톤) | 200KN(20톤) | 500KN(50톤) |

| 샘플 크기(최대 다이 직경) | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| 램 스트로크 | 100mm | 100mm | 100mm | 200mm |

| 궁극의 진공 | 표준 1Pa(업그레이드된 펌프 시스템으로 더 높은 진공 수준 달성 가능) | |||

참고: 사양은 특정 연구 및 애플리케이션 요구 사항에 따라 맞춤화될 수 있습니다.

고급 재료 가공 요구사항에 대한 KINTEK과의 파트너십

킨텍은 고유한 연구에는 맞춤형 솔루션이 필요하다는 것을 잘 알고 있습니다. 당사의 핵심 강점은 다음과 같습니다. 심층 맞춤화 . 실험에 특정 온도 범위, 더 높은 압력 용량, 더 큰 시료 크기, 고급 대기 제어 또는 통합 분석 기능이 필요한 경우, 당사의 전담 R&D 및 사내 제조 팀은 고객의 고유 요구 사항을 정확하게 충족하는 SPS 퍼니스를 설계 및 제작할 수 있는 장비를 갖추고 있습니다.

재료 합성 및 가공을 혁신할 준비가 되셨나요? 표준 장비로 인해 혁신이 제한되지 않도록 하십시오.

귀사의 특정 과제와 맞춤형 스파크 플라즈마 소결로 솔루션이 귀사의 연구 개발을 어떻게 가속화할 수 있는지 논의해 보겠습니다. 위의 링크를 클릭하거나 연락처 섹션으로 이동하여 ID #ContactForm을 사용하여 양식을 통해 문의 사항을 보내주십시오.

업계 리더들이 신뢰하는

FAQ

치과 용광로는 어떤 용도로 사용되나요?

치과용 용광로의 주요 기능은 무엇일까요?

치과용 퍼니스는 어떻게 작동하나요?

치과 용광로 사용의 장점은 무엇인가요?

치과용 용광로에는 어떤 안전 기능이 있어야 하나요?

어떤 유형의 치과용 용광로를 사용할 수 있나요?

4.8 / 5

Incredible speed and precision! The SPS Furnace exceeded all expectations. A game-changer for our lab.

4.7 / 5

Top-notch quality and durability. This furnace is built to last and delivers consistent results every time.

4.9 / 5

Worth every penny! The technological advancement in this SPS Furnace is unmatched. Highly recommend!

4.8 / 5

Fast delivery and easy setup. The SPS Furnace has revolutionized our research process. Impressive!

4.9 / 5

The SPS Furnace is a masterpiece of engineering. Perfect for high-performance sintering. Love it!

4.7 / 5

Exceptional value for money. The SPS Furnace delivers precision and efficiency like no other.

4.8 / 5

Cutting-edge technology at its finest. The SPS Furnace has elevated our work to new heights.

4.9 / 5

Reliable and robust. The SPS Furnace is a must-have for any serious research facility.

4.7 / 5

Outstanding performance and durability. The SPS Furnace is a solid investment for any lab.

4.9 / 5

Simply brilliant! The SPS Furnace combines speed, quality, and innovation perfectly.

조회를 요청하다

우리의 전문 팀이 영업일 기준 1일 이내에 답변을 드릴 것입니다. 언제든지 연락 주시기 바랍니다!

관련 제품

1200℃ 분할 튜브 용광로 실험실 석영 튜브가있는 석영 튜브 용광로

정밀한 고온 실험실 응용 분야를 위한 석영 튜브가 있는 킨텍의 1200℃ 분할 튜브 용광로를 만나보세요. 맞춤형, 내구성, 효율성이 뛰어납니다. 지금 구입하세요!

치과용 도자기 지르코니아 소결 세라믹 진공 프레스 용광로

실험실용 정밀 진공 프레스 용광로: ±1°C 정확도, 최대 1200°C, 맞춤형 솔루션. 지금 바로 연구 효율성을 높이세요!

실험실 디바인딩 및 사전 소결용 고온 머플 오븐로

세라믹용 KT-MD 디바인딩 및 프리소결로 - 정밀한 온도 제어, 에너지 효율적인 설계, 맞춤형 크기. 지금 바로 실험실 효율성을 높이세요!

1700℃ 제어 불활성 질소 대기 용광로

KT-17A 제어 대기 용광로: 진공 및 가스 제어를 통한 1700°C의 정밀한 가열. 소결, 연구 및 재료 가공에 이상적입니다. 지금 살펴보세요!

제어 불활성 질소 수소 대기 용광로

통제된 환경에서 정밀한 소결 및 어닐링을 위한 킨텍의 수소 분위기 용광로에 대해 알아보세요. 최대 1600°C, 안전 기능, 사용자 정의 가능.

활성탄 재생을 위한 전기 로터리 킬른 소형 로터리 퍼니스

킨텍의 전기 활성탄 재생로: 지속 가능한 탄소 회수를 위한 고효율, 자동화된 로터리 킬른. 낭비는 최소화하고 절감 효과는 극대화합니다. 견적을 받아보세요!

진공 유도 용해로 및 아크 용해로

최대 2000℃의 고순도 금속 가공을 위한 킨텍의 진공 유도 용해로에 대해 알아보세요. 항공우주, 합금 등을 위한 맞춤형 솔루션. 지금 바로 문의하세요!

1200℃ 제어 불활성 질소 대기 용광로

킨텍 1200℃ 제어 대기 용광로: 실험실용 가스 제어를 통한 정밀 가열. 소결, 어닐링 및 재료 연구에 이상적입니다. 맞춤형 크기 제공.

1400℃ 제어 불활성 질소 대기 용광로

실험실 및 산업을 위한 KT-14A 제어식 대기 용광로. 최대 온도 1400°C, 진공 밀봉, 불활성 가스 제어. 맞춤형 솔루션 제공.

메쉬 벨트 제어 분위기 용광로 불활성 질소 분위기 용광로

킨텍 메쉬 벨트 퍼니스: 소결, 경화 및 열처리를 위한 고성능 제어식 대기 퍼니스입니다. 맞춤형, 에너지 효율적, 정밀한 온도 제어가 가능합니다. 지금 견적을 받아보세요!

실험실 석영관로 RTP 가열관로

킨텍의 RTP 급속 가열 튜브로는 정밀한 온도 제어, 최대 100°C/초의 급속 가열, 고급 실험실 애플리케이션을 위한 다양한 분위기 옵션을 제공합니다.

석영 또는 알루미나 튜브가 있는 1700℃ 고온 실험실 튜브 용광로

알루미나 튜브가 있는 킨텍의 튜브 퍼니스: 재료 합성, CVD 및 소결을 위해 최대 1700°C까지 정밀 가열합니다. 컴팩트하고 사용자 정의가 가능하며 진공 상태에서도 사용할 수 있습니다. 지금 살펴보세요!

바닥 리프팅 기능이 있는 실험실 머플 오븐 용광로

KT-BL 바닥 리프팅 퍼니스로 실험실 효율성 향상: 재료 과학 및 R&D를 위한 정밀한 1600℃ 제어, 뛰어난 균일성, 향상된 생산성.

실험실용 1800℃ 고온 머플 오븐 용광로

킨텍 머플 퍼니스: 실험실을 위한 정밀 1800°C 가열. 에너지 효율적이고 사용자 정의가 가능하며 PID 제어가 가능합니다. 소결, 어닐링 및 연구에 이상적입니다.

실험실용 1200℃ 머플 오븐 용광로

킨텍 KT-12M 머플 퍼니스: PID 제어를 통한 정밀 1200°C 가열. 빠르고 균일한 열이 필요한 실험실에 이상적입니다. 모델 및 사용자 지정 옵션을 살펴보세요.

고압 실험실 진공관로 석영 관로

킨텍 고압 튜브 퍼니스: 15Mpa 압력 제어로 최대 1100°C까지 정밀 가열. 소결, 결정 성장 및 실험실 연구에 이상적입니다. 맞춤형 솔루션 제공.

실험실용 1400℃ 머플 오븐로

KT-14M 머플 퍼니스: SiC 소자, PID 제어, 에너지 효율적인 설계로 1400°C의 정밀 가열이 가능합니다. 실험실에 이상적입니다.

2200℃ 흑연 진공 열처리로

고온 소결을 위한 2200℃ 흑연 진공로. 정밀한 PID 제어, 6*10-³Pa 진공, 내구성 있는 흑연 가열. 연구 및 생산에 이상적입니다.

RF PECVD 시스템 고주파 플라즈마 기상 증착 강화 화학 기상 증착법

킨텍 RF PECVD 시스템: 반도체, 광학 및 MEMS를 위한 정밀 박막 증착. 자동화된 저온 공정으로 우수한 박막 품질을 제공합니다. 맞춤형 솔루션 제공.

관련 기사

실험실 이전 후 진공로가 고장난 이유와 예방법

진공로가 이전 후 자주 고장나는 이유와 견고한 엔지니어링이 씰 및 부품의 값비싼 손상을 방지하는 방법을 알아보세요. 투자를 보호하세요.

소결 부품 실패 원인: 열뿐만 아니라 압력과 순도도 중요합니다.

다공성, 약하거나 오염된 소결 재료로 어려움을 겪고 계십니까? 단순히 온도를 높이는 것이 해결책이 아닌 이유와 열, 압력, 진공의 상호 작용이 어떻게 핵심인지 알아보세요.

단순한 열을 넘어서: 진공로에서의 압축을 통한 합성의 힘

진공로에 기계적 압력을 가하면 단순한 가열 장치에서 어떻게 치밀한 재료를 만드는 고급 재료 합성 도구로 변모하는지 알아보세요.

재료에 맞는 진공 열간 압착로 온도 선택 방법

세라믹, 금속, 합금과 같은 재료에 맞는 진공 열간 압착로 온도를 선택하는 방법을 알아보세요. 전문가 팁으로 소결을 최적화하세요.

마이크로파 소결의 함정: '최고의' 로가 실험실에 잘못된 선택일 수 있는 이유

마이크로파 소결이 항상 최선의 선택일까요? 숨겨진 비용을 알아보고 실험실에 적합한 고온 로를 스마트하게 선택하는 방법을 알아보세요.

재료 순도 마스터링: 수평 진공로의 전략적 역할

수평 진공로가 열처리, 소결 및 고급 합성에서 재료 특성을 향상시키기 위해 완벽한 환경을 조성하는 방법을 알아보세요.

진공 고온 프레스로 첨단 소재 엔지니어링을 혁신하는 방법

진공 고온 프레스는 항공우주, 전자, 에너지 분야의 정밀한 소재 합성을 가능하게 하여 밀도, 강도 및 신뢰성을 향상시킵니다.

진공로를 이용한 치과 보철물의 강도와 아름다움 구현 마스터하기

진공로는 소성 중 대기 가스를 적극적으로 제거하여 기공과 산화를 방지함으로써 더 강하고 심미적인 치과 보철물을 만듭니다.

균열 지르코니아, 일관성 없는 색조: 소결로가 당신을 실망시키는 진짜 이유

재료를 탓하는 것을 멈추십시오. 일관성 없는 치과 소결의 근본 원인인 '만능' 소결로를 발견하고, 전용 솔루션이 비용이 많이 드는 재작업을 어떻게 끝낼 수 있는지 알아보십시오.

부품 목록 너머: 진공 핫 프레스 실패의 실제 원인 (그리고 해결 방법)

일관성 없는 진공 핫 프레스 결과에 좌절하셨나요? 부품 업그레이드만으로는 왜 실패하는지 알아보고 시스템 기반 접근 방식이 어떻게 반복 가능한 성공을 이끌어내는지 알아보세요.

산업 응용 분야별 CVD 다이아몬드 합성 방법 비교

비용, 품질 및 도구, 광학, 양자 기술과 같은 산업 응용 분야에 대한 CVD 다이아몬드 합성 방법(HFCVD, DC 플라즈마 아크 제트, MPCVD)을 비교합니다.